Een automatische verpakkingsmachine is een volledig of semi-automatisch systeem dat is ontworpen om producten met minimale menselijke tussenkomst in zakken, zakjes, dozen, flessen of andere containers te verpakken. Deze machines worden veel gebruikt in de productie- en verwerkingsindustrieën om de efficiëntie te verbeteren, een consistente verpakkingskwaliteit te garanderen en de arbeidskosten te verlagen. Automatische verpakkingsmachines zijn essentieel in moderne productielijnen waar snelheid, nauwkeurigheid en hygiëne van cruciaal belang zijn.

Naarmate de productievolumes toenemen en de concurrentie op de markt toeneemt, vertrouwen fabrikanten op automatische verpakkingsmachines om de productiviteit op peil te houden en tegelijkertijd te voldoen aan strenge kwaliteits- en veiligheidsnormen. Deze machines integreren mechanische, elektrische en controlesystemen voor het aanvoeren, wegen, vullen, sealen, etiketteren en inspecteren van producten in een continu proces.

Kernfuncties en werkingsprincipes

Automatische verpakkingsmachines werken door het coördineren van meerdere subsystemen die verschillende fasen van het verpakkingsproces afhandelen. Het werkingsprincipe is afhankelijk van het producttype en het verpakkingsformaat, maar de meeste systemen volgen een gestructureerde volgorde om consistente resultaten te garanderen.

Producttoevoer en positionering

Producten worden aan de verpakkingsmachine geleverd via transportbanden, trilfeeders, vijzels of robotachtige pick-and-place-eenheden. Nauwkeurige positionering zorgt ervoor dat elk product of elke batch correct is uitgelijnd voor het vullen of inbrengen in verpakkingsmateriaal.

Weeg- en doseersystemen

Geïntegreerde weegsystemen, zoals multiheadwegers of op loadcells gebaseerde vullers, meten nauwkeurige producthoeveelheden. Deze stap is van cruciaal belang om te voldoen aan de gewichtsvoorschriften, het weggeven van producten te verminderen en consistente verpakkingsgroottes te behouden.

Afdichten en afwerken

Eenmaal gevuld worden de verpakkingen verzegeld met behulp van hitteverzegeling, ultrasone verzegeling, vacuümverzegeling of mechanische sluitsystemen. De sluitmethode wordt geselecteerd op basis van verpakkingsmateriaal en productvereisten, waardoor een luchtdichte, lekvrije en manipulatiebestendige verpakking wordt gegarandeerd.

Belangrijkste soorten automatische verpakkingsmachines

Automatische verpakkingsmachines zijn verkrijgbaar in een breed scala aan configuraties voor verschillende productvormen en verpakkingsstijlen. Door de belangrijkste typen te begrijpen, kunnen fabrikanten de meest geschikte apparatuur voor hun productiebehoeften selecteren.

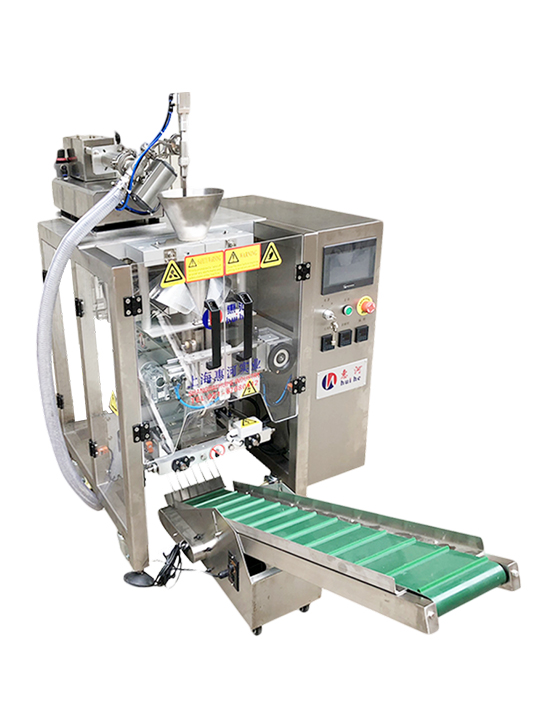

Verticale vormvul- en sluitmachines (VFFS).

VFFS-machines vormen zakken van rolfilm, vullen deze met product en sluiten deze verticaal af. Ze worden vaak gebruikt voor korrelige, poeder- en vloeibare producten zoals snacks, koffie, suiker, rijst, wasmiddelen en sauzen. VFFS-machines worden gewaardeerd vanwege hun compacte voetafdruk en snelle werking.

Horizontale vormvul- en sluitmachines (HFFS).

HFFS-machines vormen en sealen pakketten in horizontale richting. Ze zijn ideaal voor vaste of individueel verpakte producten zoals koekjes, chocoladerepen, medische hulpmiddelen en verse producten. HFFS-systemen bieden flexibiliteit in verpakkingsvormen en zijn zeer geschikt voor flow-wrap- en tray-sealtoepassingen.

Kant-en-klare zakjesverpakkingsmachines

Deze machines verwerken voorgevormde zakjes en automatiseren het openings-, vul- en sluitproces. Kant-en-klare zakjesmachines worden vaak gebruikt voor stazakken, zakken met ritssluiting en zakjes met spuitopening. Ze zijn populair in de voedingsmiddelen-, dranken- en persoonlijke verzorgingsindustrie vanwege hun premium uiterlijk.

Toepassingen in verschillende sectoren

Automatische verpakkingsmachines worden in een breed scala van industrieën gebruikt om grootschalige productie en consistente verpakkingskwaliteit te ondersteunen. Elke branche heeft specifieke eisen op het gebied van hygiëne, snelheid en producthantering.

- Voedsel- en drankverpakkingen voor snacks, diepvriesproducten, vloeistoffen en poeders

- Farmaceutische en medische verpakkingen voor tablets, capsules en apparaten

- Chemische en kunstmestverpakkingen voor poeders, korrels en vloeistoffen

- Verpakkingen voor persoonlijke verzorging en cosmetica voor crèmes, sachets en flessen

Deze toepassingen vereisen machines die aan de wettelijke normen kunnen voldoen en tegelijkertijd een hoge doorvoer en productintegriteit behouden.

Belangrijkste componenten en systeemintegratie

Moderne automatische verpakkingsmachines zijn complexe systemen die meerdere componenten integreren voor een gesynchroniseerde werking. De prestaties van het gehele systeem zijn afhankelijk van de kwaliteit en compatibiliteit van deze componenten.

PLC- en besturingssystemen

Programmable Logic Controllers (PLC) en Human Machine Interfaces (HMI) beheren de machinebediening, parameterinstellingen en foutdiagnostiek. Met deze systemen kunnen operators de verpakkingssnelheid, temperatuur en doseernauwkeurigheid aanpassen met minimale downtime.

Transportbanden en materiaalbehandeling

Invoer- en uitvoerbanden verbinden de verpakkingsmachine met stroomopwaartse en stroomafwaartse apparatuur. Een goede integratie van transportbanden zorgt voor een soepele productstroom en voorkomt knelpunten die de algehele lijnefficiëntie kunnen verminderen.

Prestatiestatistieken en productiviteitsfactoren

Het evalueren van de prestaties van een automatische verpakkingsmachine omvat het analyseren van verschillende belangrijke meetgegevens die rechtstreeks van invloed zijn op de productie-efficiëntie en bedrijfskosten.

| Metrisch | Beschrijving | Impact |

| Verpakkingssnelheid | Verpakkingen per minuut of uur | Bepaalt de totale uitvoercapaciteit |

| Nauwkeurigheid bij het vullen | Afwijking van streefgewicht of volume | Heeft invloed op de naleving en productkosten |

| Downtime | Ongeplande machinestops | Vermindert de algehele effectiviteit van de apparatuur |

Selectiecriteria voor automatische verpakkingsmachines

Het kiezen van de juiste automatische verpakkingsmachine vereist een zorgvuldige evaluatie van de productkenmerken, het verpakkingsformaat en de productiedoelen. Een goed gedefinieerd selectieproces helpt dure mismatches en ondermaats presterende apparatuur te voorkomen.

- Producttype, grootte en fysieke eigenschappen

- Benodigd verpakkingsformaat en materiaal

- Streef naar productiesnelheid en toekomstige uitbreiding

- Beschikbare vloeroppervlakte en lijnindeling

- Naleving van hygiëne- en veiligheidsnormen

Door samen te werken met leveranciers van apparatuur om productproeven en technische evaluaties uit te voeren, kunnen de implementatierisico's aanzienlijk worden verminderd.

Installatie en inbedrijfstelling

Een juiste installatie en inbedrijfstelling zijn essentieel om ervoor te zorgen dat de automatische verpakkingsmachine naar verwachting presteert. Deze fase omvat de mechanische installatie, elektrische aansluitingen, softwareconfiguratie en training van operators.

Fabrieksacceptatietests en locatieacceptatietests worden vaak gebruikt om de prestaties van de machine te verifiëren voordat de productie op volledige schaal begint. Deze tests helpen potentiële problemen vroegtijdig te identificeren en ervoor te zorgen dat het systeem aan de contractuele specificaties voldoet.

Onderhoud en reserveonderdelenbeheer

Preventief onderhoud is van cruciaal belang om de stilstandtijd te minimaliseren en de levensduur van de machine te verlengen. Regelmatige smering, inspectie van slijtageonderdelen en vervanging van afdichtingen en riemen zorgen voor consistente prestaties.

Het bijhouden van een reserveonderdeleninventaris voor kritische componenten verkleint het risico op langdurige productieonderbrekingen. Veel fabrikanten bieden ook diagnose- en servicecontracten op afstand aan om de betrouwbaarheid op lange termijn te ondersteunen.

Automatisering en slimme verpakkingstrends

De evolutie van automatische verpakkingsmachines is nauw verbonden met de vooruitgang op het gebied van automatisering, digitalisering en slimme productie. Moderne systemen bevatten steeds meer sensoren, gegevensverzameling en connectiviteit om voorspellend onderhoud en realtime prestatiemonitoring te ondersteunen.

Integratie met Manufacturing Execution Systems (MES) en Enterprise Resource Planning (ERP)-platforms maakt een betere productieplanning, traceerbaarheid en kwaliteitscontrole over de gehele verpakkingslijn mogelijk.

Conclusie: Maximaliseren van de waarde van automatische verpakkingsmachines

Automatische verpakkingsmachines zijn een strategische investering voor fabrikanten die de efficiëntie willen verbeteren, de arbeidsafhankelijkheid willen verminderen en een consistente verpakkingskwaliteit willen bereiken. Door machinetypes, kerncomponenten en prestatiegegevens te begrijpen, kunnen bedrijven weloverwogen beslissingen nemen die aansluiten bij hun productiedoelstellingen.

Met de juiste selectie, installatie en onderhoud kan een automatische verpakkingsmachine operationele voordelen op de lange termijn opleveren, schaalbare groei ondersteunen en de algehele concurrentiepositie in snelle productieomgevingen verbeteren.

英语

英语 西班牙语

西班牙语 简体 中文

简体 中文