De fundamentele verschillen begrijpen

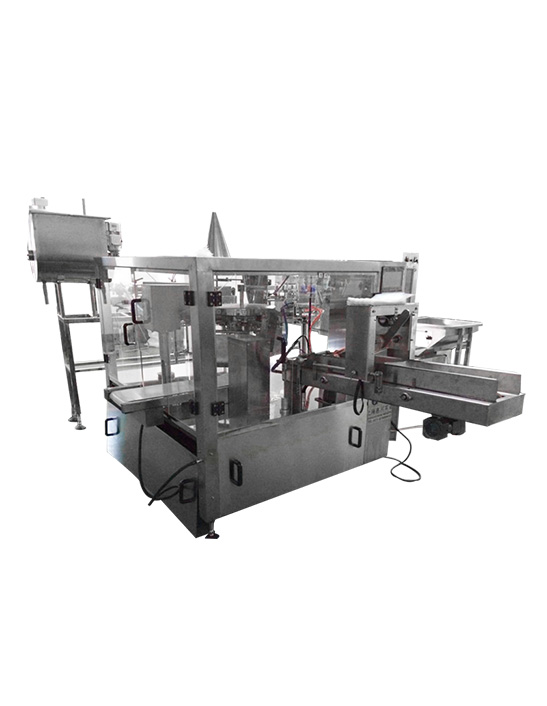

Als het gaat om het verpakken van korrels, is de keuze tussen hogesnelheids- en standaardverpakkingsmachines een van de meest kritische beslissingen waarmee fabrikanten worden geconfronteerd. Deze keuze heeft niet alleen gevolgen voor de onmiddellijke productiecapaciteit, maar ook voor de winstgevendheid op lange termijn, operationele flexibiliteit en concurrentiepositie op de markt. Hogesnelheidskorrelverpakkingsmachines zijn ontworpen voor een aanzienlijk hogere doorvoer, doorgaans met snelheden van 60 tot 200 zakken per minuut of meer, afhankelijk van de productkenmerken en zakgroottes. Daarentegen werken standaardverpakkingsmachines over het algemeen met 30 tot 60 zakken per minuut, wat betrouwbare prestaties biedt voor bewerkingen met gematigde productie-eisen.

Het onderscheid tussen deze twee categorieën reikt veel verder dan eenvoudige snelheidsmetingen. Hogesnelheidsmachines zijn voorzien van geavanceerde automatiseringstechnologieën, precisiecontrolesystemen en een robuuste constructie die is ontworpen om de nauwkeurigheid en betrouwbaarheid te behouden bij langdurig gebruik van grote volumes. Standaardmachines zijn weliswaar minder technologisch complex, maar bieden bewezen betrouwbaarheid, eenvoudiger onderhoud en lagere kapitaalinvesteringsvereisten. Het begrijpen van deze fundamentele verschillen is essentieel voor het nemen van weloverwogen beslissingen over apparatuur die aansluiten bij uw specifieke productievereisten, budgetbeperkingen en groeiprognoses.

Productiecapaciteit en doorvoeranalyse

Het meest voor de hand liggende onderscheid tussen hogesnelheids- en standaardkorrelverpakkingsmachines ligt in hun productiecapaciteit. Hogesnelheidsmachines zijn ontworpen voor fabrikanten die continue productielijnen exploiteren of markten met grote volumes bedienen waar het maximaliseren van de output per ploegendienst van het grootste belang is. Deze machines kunnen duizenden eenheden per uur verpakken, waardoor ze ideaal zijn voor producten met een sterke marktvraag, zoals snacks, diervoeding, meststoffen, farmaceutische korrels en landbouwzaden.

Standaardverpakkingsmachines zijn geschikt voor operaties waar de productievolumes gematigd zijn of waar productwisselingen frequent voorkomen. Ze blinken uit in omgevingen waar meerdere SKU's met verschillende zakformaten worden geproduceerd, waarbij de flexibiliteit om snel tussen producten aan te passen zwaarder weegt dan de behoefte aan maximale snelheid. Voor bedrijven die speciale producten of seizoensartikelen verpakken of nichemarkten bedienen, bieden standaardmachines vaak de optimale balans tussen capaciteit en kosteneffectiviteit.

| Functie | Hogesnelheidsmachines | Standaardmachines |

| Verpakkingssnelheid | 60-200 zakken/minuut | 30-60 zakken/minuut |

| Dagelijkse productie (8 uur) | 28.800-96.000 zakken | 14.400-28.800 zakken |

| Omschakeltijd | 30-60 minuten | 15-30 minuten |

| Ideale batchgrootte | 10.000 eenheden | 1.000-10.000 eenheden |

| Operators vereist | 1-2 (sterk geautomatiseerd) | 1-3 (matige automatisering) |

Vergelijking van bedrijfskosten

Naast de initiële aankoopprijs verschillen de lopende operationele kosten aanzienlijk tussen de machinecategorieën. Hogesnelheidsmachines verbruiken meer elektriciteit dankzij hun krachtige motoren, geavanceerde servosystemen en continue werking bij hogere snelheden. Door automatisering en efficiëntie verlagen ze de arbeidskosten per geproduceerde eenheid echter dramatisch. Het energieverbruik voor hogesnelheidsmachines varieert doorgaans van 5 tot 15 kW per uur, terwijl standaardmachines 2 tot 6 kW per uur verbruiken. Bij het werken met meerdere ploegendiensten stapelen deze energieverschillen zich op tot aanzienlijke jaarlijkse kosten die moeten worden verrekend in de berekeningen van de totale eigendomskosten.

Ook de onderhoudskosten variëren aanzienlijk. Hogesnelheidsmachines vereisen vaker onderhoud, gespecialiseerde technische expertise en potentieel duurdere vervangingsonderdelen vanwege hun geavanceerde componenten. De jaarlijkse onderhoudsbudgetten voor hogesnelheidsapparatuur bedragen vaak 5-8% van de aankoopprijs van de machine, vergeleken met 3-5% voor standaardmachines. Moderne hogesnelheidsmachines beschikken echter vaak over mogelijkheden voor voorspellend onderhoud en diagnostiek op afstand die onverwachte uitvaltijd kunnen verminderen en de levensduur van componenten kunnen verlengen als ze op de juiste manier worden gebruikt.

Nauwkeurigheid en kwaliteitscontrolemogelijkheden

Hogesnelheidskorrelverpakkingsmachines zijn voorzien van geavanceerde weeg- en controletechnologieën om uitzonderlijke nauwkeurigheid te behouden, zelfs bij hogere werksnelheden. Combinatiewegers met meerdere koppen, doorgaans geïntegreerd in hogesnelheidssystemen, bereiken een nauwkeurigheidsniveau van ±0,5 tot 1 gram voor kleine verpakkingen en ±0,1% tot 0,3% voor grotere zakken. Deze precisie minimaliseert het weggeven van producten – de dure praktijk waarbij verpakkingen te vol worden gedaan om ervoor te zorgen dat aan het wettelijke gewicht wordt voldaan – wat een directe invloed heeft op de winstgevendheid bij het verpakken van miljoenen eenheden per jaar.

Standaardmachines maken doorgaans gebruik van weegsystemen met één kop of volumetrische vulmechanismen die, hoewel betrouwbaar, mogelijk niet dezelfde nauwkeurigheidsniveaus bereiken als hogesnelheidsapparatuur. Het nauwkeurigheidsbereik ligt over het algemeen binnen ±1 tot 3 gram voor kleinere pakketten of ±0,5% tot 1% voor grotere formaten. Voor veel toepassingen, vooral waar de doelgewichten genereus zijn of de wettelijke toleranties minder streng zijn, blijkt deze nauwkeurigheid volkomen adequaat en rechtvaardigt ze de extra investeringen in systemen met hoge precisie niet.

- Hogesnelheidsmachines zijn voorzien van geïntegreerde vision-systemen voor kwaliteitsverificatie en het opsporen van defecten zoals onjuiste verzegelingen, ontbrekende labels of vervuiling

- Geautomatiseerde uitwerpsystemen op hogesnelheidslijnen verwijderen niet-conforme pakketten zonder de productie te stoppen

- Standaardmachines zijn vaak afhankelijk van visuele inspectie door de operator en periodieke controlewegingen voor kwaliteitsborging

- Gegevensregistratie van statistische procesbesturing is standaard op hogesnelheidsapparatuur, maar optioneel op standaardmachines

Flexibiliteit en vereisten voor productwisseling

Een gebied waar standaardverpakkingsmachines vaak uitblinken is operationele flexibiliteit. Hun eenvoudiger mechanisch ontwerp en minder complexe automatisering maken productwisselingen sneller en eenvoudiger. Het wisselen tussen verschillende korrelsoorten, zakformaten of verpakkingsmaterialen op een standaardmachine duurt slechts 15 tot 30 minuten en kan vaak worden uitgevoerd door productieoperatoren met een basisopleiding. Deze flexibiliteit maakt standaardmachines ideaal voor contractverpakkers, bedrijven met diverse productportfolio's of bedrijven waar de productieruns relatief kort zijn.

Hogesnelheidsmachines hebben weliswaar steeds meer functies voor snelle omschakeling, maar vereisen doorgaans meer tijd en technische expertise om opnieuw te configureren. Het aanpassen van meerkopswegers, het resetten van servogestuurde parameters en het kalibreren van zeer nauwkeurige sensoren kunnen de omsteltijden verlengen tot 30 tot 60 minuten of langer. Fabrikanten van hoogwaardige hogesnelheidsapparatuur hebben echter aanzienlijke vooruitgang geboekt bij het verminderen van de complexiteit van de omschakeling door middel van aanpassingsmechanismen zonder gereedschap, receptbeheersystemen en modulaire componentontwerpen die de herconfiguratievereisten tot een minimum beperken.

Ruimtevereisten en faciliteitsintegratie

Hogesnelheidskorrelverpakkingsmachines vereisen aanzienlijk meer vloeroppervlak dan hun standaard tegenhangers. Een complete hogesnelheidsverpakkingslijn, inclusief productinvoerbanden, meerkopswegers, apparatuur voor het maken van zakken en uitvoersystemen, kan 200 tot 400 vierkante meter of meer in beslag nemen. Bovendien vereisen deze systemen een aanzienlijke ruimte boven het hoofd voor zakfilmrollen, pneumatische systemen en toegang voor onderhoud. Faciliteiten moeten ook ruimte bieden aan ondersteunende infrastructuur zoals persluchtsystemen, elektrische distributie die hoge stroombehoeften aankan, en potentieel klimaatgecontroleerde omgevingen om consistente filmprestaties en weegnauwkeurigheid te garanderen.

Standaardverpakkingsmachines hebben een compactere voetafdruk en vereisen doorgaans 50 tot 150 vierkante meter, afhankelijk van de configuratie. Hun kleinere formaat maakt ze geschikt voor kleinere faciliteiten, maakt eenvoudiger integratie in bestaande productie-indelingen mogelijk en biedt meer flexibiliteit voor toekomstige herconfiguratie. De minimale infrastructuurvereisten (vaak alleen standaard elektriciteitsvoorziening en standaard perslucht) verlagen de installatiekosten en vereenvoudigen de planning van de faciliteit.

Technologie en automatiseringsintegratie

Moderne hogesnelheidskorrelverpakkingsmachines vertegenwoordigen geavanceerde geautomatiseerde systemen met industriële IoT-connectiviteit, programmeerbare logische controllers (PLC's), mens-machine-interfaces (HMI's) en in toenemende mate kunstmatige intelligentie voor voorspellende optimalisatie. Deze machines kunnen naadloos worden geïntegreerd met ERP-systemen (Enterprise Resource Planning), Warehouse Management Systemen (WMS) en Manufacturing Execution Systems (MES), waardoor ze realtime productiegegevens, geautomatiseerde rapportage en uitgebreide traceerbaarheidsmogelijkheden bieden die essentieel zijn voor gereguleerde industrieën.

De geavanceerde technologie die is ingebed in snelle systemen maakt monitoring en diagnostiek op afstand mogelijk, waardoor fabrikanten van apparatuur of interne technische teams problemen kunnen oplossen, de prestaties kunnen optimaliseren en voorspellend onderhoud kunnen plannen zonder fysieke aanwezigheid op de productievloer. Deze mogelijkheid minimaliseert ongeplande stilstand en maximaliseert de algehele apparatuureffectiviteit (OEE), wat van cruciaal belang is bij het gebruik van dure systemen met hoge capaciteit, waarbij elke minuut productieonderbreking een aanzienlijk verloren omzet vertegenwoordigt.

Standaardverpakkingsmachines zijn doorgaans voorzien van meer basale besturingssystemen, vaak met eenvoudigere operatorinterfaces en beperkte connectiviteitsopties. Hoewel nieuwere standaardmodellen steeds meer automatiseringsfuncties en basismogelijkheden voor gegevensverzameling bieden, missen ze over het algemeen de geavanceerde integratie- en analytische mogelijkheden van hogesnelheidsapparatuur. Voor veel operaties is deze technologische eenvoud feitelijk voordelig, omdat de leercurve voor operators wordt verkort, het oplossen van problemen wordt vereenvoudigd en de afhankelijkheid van gespecialiseerde IT-infrastructuur of technische ondersteuning wordt geëlimineerd.

Arbeidsvereisten en vaardigheidsniveaus

De automatisering die inherent is aan snelle verpakkingssystemen vermindert dramatisch het aantal benodigde operators per geproduceerd pakket. Voor één enkele hogesnelheidslijn zijn wellicht slechts één of twee operators nodig om de prestaties te controleren, filmwissels af te handelen en basisinterventies uit te voeren, terwijl de productie gelijk is aan die van drie of vier standaardmachines. Deze operators hebben echter hogere vaardigheidsniveaus en technische training nodig en eisen vaak hogere lonen vanwege hun gespecialiseerde expertise in het beheer van complexe geautomatiseerde systemen.

Standaardmachines vereisen doorgaans één tot drie operators, afhankelijk van het automatiseringsniveau en de integratie van aanvullende apparatuur. Hoewel de productiviteit van individuele operators lager is in vergelijking met hogesnelheidssystemen, is de arbeidspool voor standaard machinebediening breder en zijn de trainingsvereisten minder veeleisend. Deze toegankelijkheid tot gekwalificeerd personeel kan aanzienlijk zijn in regio's waar sprake is van een tekort aan geschoolde arbeidskrachten of voor bedrijven die er de voorkeur aan geven bestaand personeel een andere opleiding te geven dan gespecialiseerde technici in dienst te nemen.

Bepalen van de juiste keuze voor uw bedrijf

De keuze tussen hogesnelheids- en standaardkorrelverpakkingsmachines vereist een uitgebreide analyse van meerdere factoren die specifiek zijn voor uw bedrijf. Het productievolume is de belangrijkste overweging: als u consequent tienduizenden eenheden per dag verpakt met lange productieruns van hetzelfde product, levert hogesnelheidsapparatuur overtuigende economische voordelen op door efficiëntie, lagere arbeidskosten en minimale verpakkingskosten per eenheid. Bereken uw break-evenpunt door de extra kapitaalinvestering te vergelijken met arbeidsbesparingen, hogere doorvoer en lagere weggeefkosten.

Houd rekening met de diversiteit van uw productportfolio en de marktdynamiek. Bedrijven die meerdere marktsegmenten bedienen met frequente productwisselingen, seizoensvariaties of aangepaste verpakkingseisen merken vaak dat standaardmachines een betere algehele waarde bieden door flexibiliteit en lagere omschakelingsverliezen. Omgekeerd profiteren fabrikanten die zich richten op grootschalige basisproducten van de meedogenloze efficiëntie van hogesnelheidssystemen die zijn geoptimaliseerd voor continu gebruik.

Evalueer uw groeitraject en strategische planningshorizon. Als marktanalyses wijzen op een verdubbeling of verdrievoudiging van de productie binnen drie tot vijf jaar, kan het vandaag de dag investeren in hogesnelheidscapaciteit voordeliger blijken dan de aanschaf van standaardapparatuur, die snel een knelpunt zal worden en later extra kapitaalinvesteringen vereist. Als de groeiprognoses echter onzeker zijn of de markten volatiel zijn, verminderen de lagere initiële investeringen en de grotere flexibiliteit van standaardmachines het financiële risico, terwijl de schaalbaarheid behouden blijft door de inzet van meerdere machines.

Hybride benaderingen en schaalbare oplossingen

Veel succesvolle verpakkingsactiviteiten implementeren hybride strategieën die de sterke punten van beide apparatuurcategorieën benutten. Een veel voorkomende aanpak omvat het inzetten van een of meer hogesnelheidslijnen voor kernproducten met een hoog volume, terwijl standaardmachines worden gehandhaafd voor secundaire producten, de introductie van nieuwe producten of die dienen als back-upcapaciteit tijdens onderhoudsperioden. Deze strategie optimaliseert de kapitaalefficiëntie terwijl de operationele flexibiliteit behouden blijft en de kwetsbaarheid voor single-point-of-failure-scenario's wordt verminderd.

Een andere haalbare aanpak voor groeiende bedrijven is te beginnen met standaardapparatuur om aanwezigheid op de markt te vestigen en verpakkingsprocessen te verfijnen, en vervolgens over te stappen op hogesnelheidssystemen zodra de volumes de investering rechtvaardigen en de operationele capaciteiten volwassen zijn geworden. Deze gefaseerde investeringsstrategie brengt de inzet van kapitaal in lijn met het genereren van inkomsten, vermindert het financiële risico en zorgt ervoor dat de organisatie de technische expertise en procesdiscipline ontwikkelt die nodig zijn om de prestaties van hogesnelheidsapparatuur te maximaliseren.

Het landschap van korrelverpakkingsapparatuur blijft zich ontwikkelen, waarbij fabrikanten steeds vaker modulaire systemen aanbieden die geleidelijke automatiseringsupgrades mogelijk maken. Deze oplossingen stellen bedrijven in staat om te beginnen met basisconfiguraties en systematisch mogelijkheden toe te voegen, zoals geautomatiseerde zakaanvoer, geavanceerde weegsystemen of geïntegreerde kwaliteitscontrole naarmate de productievolumes en budgetten toenemen. Deze schaalbare aanpak biedt een praktische middenweg tussen standaard- en hogesnelheidsextremen, waardoor bedrijven hun verpakkingssystemen kunnen optimaliseren in lijn met de bedrijfsgroei en de marktvraag.

英语

英语 西班牙语

西班牙语 简体 中文

简体 中文